Produkte

API 7-1 Gehäuseabschnitt-Fräswerkzeug

Produktprofil

Die Profilfräse ist eine Art Werkzeug zum Öffnen von Gehäusefenstern, das Funktionen zum Schneiden und Fräsen von Gehäusen integriert. Der Profilfräser fährt zusammen mit BHA in das Gehäuse und schneidet das Gehäuse zuerst an der vorgesehenen Position. Nachdem das Gehäuse vollständig abgeschnitten ist, wird es von dieser Position aus direkt gefräst. Nach Erreichen einer bestimmten Tiefe ist das Öffnen des Gehäusefensters abgeschlossen. Der Profilfräser bietet die Vorteile einer einfachen Struktur und einer bequemen Bedienung, was ihn zu einem sehr effektiven Werkzeug zum Öffnen von Gehäusefenstern macht.

Mittlerweile kann die Sektionsmühle bei der Bohrlochaufgabe Zement auspressen und injizieren, wodurch der Zement über eine große Distanz innerhalb von 360 Grad direkt mit der Formation in Kontakt kommen kann. Der Zement kann je nach vorhandener Porosität und Brüchen der Formation in das Reservoir gelangen, und der Verstopfungseffekt ist weitaus besser als der beim Auspressen von Zement nach der Perforation.

Funktionsprinzip

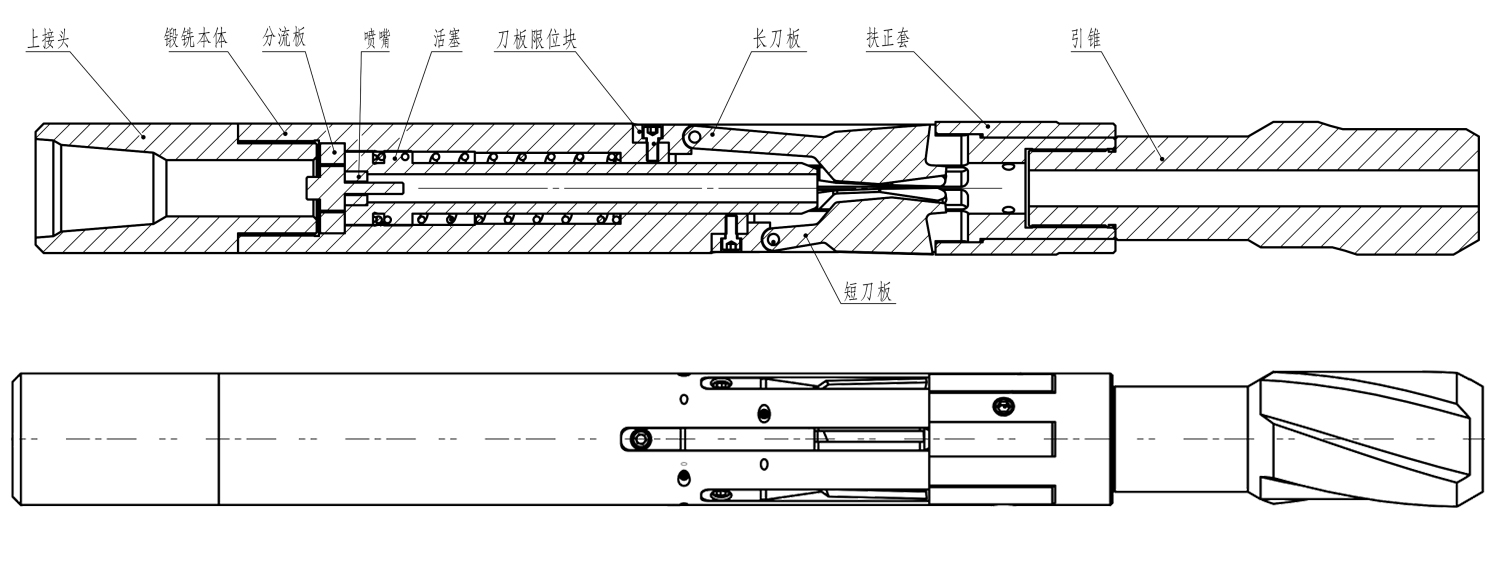

Nachdem der Profilfräser zusammen mit BHA auf die vorgesehene Position im Gehäuse abgesenkt wurde, starten Sie den Drehtisch, schalten die Pumpe ein, der Kolben im Werkzeug wird durch den Druck nach unten gedrückt, der untere Kolbenkegel drückt die Schneidmesser auf und repariert das offene Loch. Wenn sich die Schneidmesser auf den maximalen Durchmesser öffnen, ist die Reparatur offener Löcher abgeschlossen. Unter dem kontinuierlichen Pumpendruck kann die Klinge geöffnet und das Loch direkt aufgebohrt werden. Nach dem Stoppen der Pumpe wird der Kolben unter Federwirkung zurückgesetzt und die Schneidmesser werden automatisch zurückgezogen.

Produktmerkmale

(1) Mechanisches Design, einfache Struktur und einfache Bedienung

(2) Ein niedriger Anlaufdruck und eine große Klingenstützkraft sind hilfreich beim Darmschneiden.

(3) Die hochfeste Federkonstruktion trägt dazu bei, dass das Messer nach dem Schneiden automatisch zurückgezogen wird.

(4) Die Konstruktion von Anschlagblock und Stift ist hilfreich, um das Zurückziehen des Werkzeugs zu erzwingen.

(5) Die Klinge hat eine große Ausdehnung und kann auf das gleiche Gehäuse mit unterschiedlicher Wandstärke angewendet werden;

(6) Die Klinge besteht aus hochwertigem Wolframcarbid und wird im gleichen Schweißverfahren gebacken, mit hoher Schneidleistung und langer Lebensdauer.

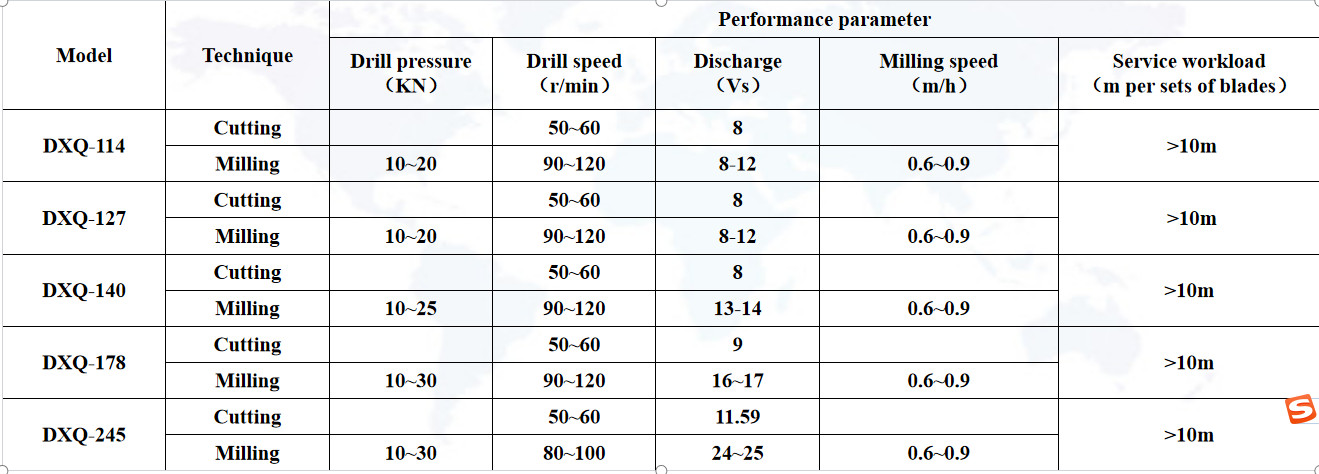

Abschnitt Mühlengrößentabelle

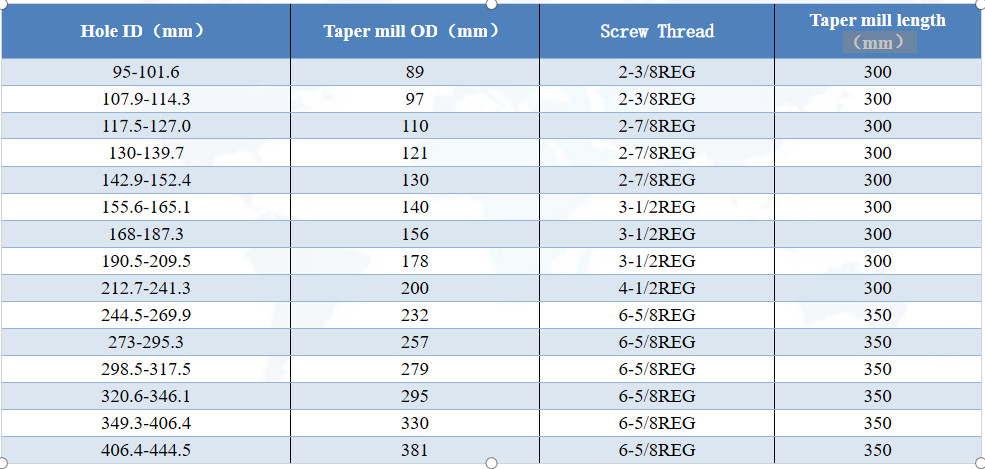

Passende Werkzeuge - Hochwertiger Kegelfräser

Alle Fräswerkzeuge bestehen aus einer hochwertigen Wolframkarbidlegierung und der gleichen Schweißtechnologie von Baker Hughes. Der Zweck dieser Mühlenserie besteht darin, die Materialauswahl, das Strukturdesign und den Schweißprozess von Baker Hughes vollständig wiederherzustellen, um die gleiche Produktqualität wie Baker Hughes zu erreichen.

2. Hochwertiges Gewindebohrerprofil

kann hochwertige Kegelmühlen mit einem Außendurchmesser von 76 mm bis 445 mm herstellen. Als Hauptkörper wird hochwertiger legierter Stahl verwendet, der die Bearbeitung großer Wasserlöcher ermöglicht, um den reibungslosen Abfluss von Fräsrückständen zu gewährleisten. Gleichzeitig kann die Produktstruktur entsprechend den spezifischen Bedürfnissen der Kunden so gestaltet werden, dass die beste Nutzungsleistung erzielt wird.

3. Kegelmühlen-Größentabelle

Produktstruktur

1. Die Profilmühle umfasst hauptsächlich die folgenden Teile: oberes Gelenk, Hauptkörper, Kolben, Düse, Schneidmesser und Führungskegel usw.

III.Technische Vorteile des Petrozhr-Profilwalzwerks

1. Hergestellt aus hochwertigem Wolframcarbid

Die von unserem Unternehmen hergestellten Profilfräsmesser haben folgende Vorteile:

(1) Fräs- und Schneidvorgänge sind schneller als bei herkömmlichen Klingen;

(2) Reduzieren Sie den zum Schneiden erforderlichen Bohrdruck.

(3) Die Zahnspuren sind gleichmäßig und es entsteht keine Stufenfläche;

(4) Die erzeugten Trümmer sind gleichmäßiger;

(5) Die Härte der Rohstoffe ist höher und die Struktur angemessen. Beim Arbeiten wird eher Metall geschnitten als geschliffen.

2. Strenge Rohstoffkontrolle

Das von unserem Unternehmen ausgewählte Wolframkarbid wird nach Eingang jeder Charge zur Inspektion an die professionelle Prüfstelle geschickt, um sicherzustellen, dass die Legierungshärte und andere Indikatoren den Produktionsanforderungen des Unternehmens entsprechen

3.Perfekter Schweißprozess

Wir beschäftigen einen ehemaligen leitenden Schweißer von Baker Hughes und wählen in der Werkstatt von Baker Hughes die gleichen Schweißwerkzeuge und Hilfsmaterialien aus, um die Reproduktion der Becker-Schweißtechnologie in Prozess und Ausrüstung zu realisieren.

Um die Verformung von Werkzeugen aufgrund thermischer Veränderungen vor und nach dem Schweißen zu reduzieren, richten wir ein Schweißisolationssystem ein, um die Stabilität der Produktgeometrie und die Arbeitseffizienz sicherzustellen.

IV.Abschnitt Mühlenbetriebsverfahren

Bohrlochvorbereitung:

1. Gehäuse reparieren. Reparieren Sie das Bohrlochgehäuse mit einer Kegelfräse oder einem Gehäuseformer.

2. Brunnenreinigung. Rohöl oder andere Flüssigkeiten mit klarem Wasser aus dem Brunnen auswaschen.

3. Schaben des Gehäuses oder Bohrlochs. Das Rohrschaben und Vortreiben muss mit einem Standardschaber und einem Vortriebsdurchmesser bis 20 Meter unterhalb der Abschnittsfräsposition durchgeführt werden.

4. Bereiten Sie die Mahlflüssigkeit vor. Seine verschiedenen Eigenschaften können eine stabile Tragfähigkeit für Eisenschutt gewährleisten.

Bodentest:

1. Testen Sie die Zuverlässigkeit von Werkzeugen;

2. Die Änderung des Pumpendrucks wird beim Öffnen der Schneidmesser getestet. Dies bildet die Grundlage für die Beurteilung, ob die Bohrlochverrohrung vollständig abgeschnitten ist.

Auswahl der Fräsposition:

1. Der Zement außerhalb des Profilfräsgehäuses sollte gut zementiert sein.

2. Vermeiden Sie Positionen, an denen sich das Gehäuse verschiebt und verformt. Wenn eine solche Position vorhanden ist, sollte der Vorgang 30–40 m über der Position durchgeführt werden. Der Startpunkt des Schneidvorgangs muss 1–3 m über der nächsten Kupplung liegen.

3. Die Tasche sollte unter dem Schaft reserviert sein. Im Allgemeinen sollte die Länge der Tasche mehr als 100 m betragen.

Gehäuse schneiden:

① Nachdem Sie das Werkzeug an BHA angeschlossen und zur Profilfräsposition heruntergefahren haben, starten Sie den Drehtisch, um die Position der Futterrohrkupplung gemäß der Futterrohraufzeichnung (Protokollierung) zu bestimmen, und senken Sie das Werkzeug auf etwa 1–3 m über der nächsten Kupplung und Bremse ab .

② Starten Sie zuerst den Drehtisch, erhöhen Sie die Drehzahl auf 50–60 U/min, starten Sie die Pumpe und erhöhen Sie schrittweise die Verdrängung, so dass der Pumpendruck steigt. Zu diesem Zeitpunkt steigt der Pumpendruck von klein auf groß und steigt allmählich auf 10–12 MPa.

③ Schneiden Sie die Hülle 20–45 Minuten lang weiter. Wenn der Pumpendruck plötzlich um 2-5 MPa abfällt, wird das Gehäuse abgeschnitten. Um den Fräserkörper vollständig zu öffnen, halten Sie die Schneidposition nach dem Schneiden 30 Minuten lang in dieser Position und erhöhen Sie die Verschiebung schrittweise, um die vollständige Bildung des Bruchs sicherzustellen

Fräsgehäuse:

Der WOB kann nach dem Abschneiden der Hülle schrittweise erhöht werden. die zwischen 10 und 25 kn gesteuert wird, die Drehzahl wird auf 80 bis 120 U/min erhöht und der Pumpendruck wird innerhalb von 10 MPa gesteuert, um sicherzustellen, dass die zirkulierende Verdrängung Eisentrümmer transportieren kann. Wenn jeder Abschnitt etwa 0,5 m lang ist, kann er für eine Aufweitung und Zirkulation 1 m lang gebohrt werden, um den aus dem Abschnitt herausgefrästen Eisenspänen den reibungslosen Rückfluss durch den Ringraum zu erleichtern. Nach 1-2 Taktzyklen erneut einbohren, um mit dem Schmieden und Fräsen fortzufahren.

[Dabei ist es notwendig, die Schlammleistung richtig anzupassen und gleichzeitig die Verdrängung zu erhöhen; Bewegen Sie gleichzeitig das Bohrwerkzeug ordnungsgemäß und stellen Sie die Zirkulation so ein, dass die Eisenspäne vollständig zurückfließen und eine Ansammlung von Schmutz verhindert wird]

Raum 703 Gebäude B, Grönlandzentrum, Hi-Tech-Entwicklungszone Xi'an, China

Raum 703 Gebäude B, Grönlandzentrum, Hi-Tech-Entwicklungszone Xi'an, China 86-13609153141

86-13609153141